设备安装:安装过程不影响生产,对现场设备基本不做改造。

过程检测:非接触全自动检测,检测过程不影响正常的冶炼操作。

传感器保护:传感器采用双层不锈钢外罩密闭保护,具备传感器温度自动控制和镜头自动除尘功能,适用于炼钢生产现场高温、粉尘以及振动等恶劣环境。

测渣算法:针对转炉与电炉的不同特性,定制相应的测渣算法与报警策略;在出钢过程中自学习钢流特征并预测钢渣特征范围,而非以钢渣钢水特征绝对值来判断,提高系统对不同钢种和不同工艺的适应性。

控制转炉下渣量,在提高钢水收得率的同时减少下渣,有效控制钢水回磷,提高钢水纯净度

有效降低大包渣厚,现场使用表明,与人工相比大包渣厚减少25%以上,且渣厚控制稳定

减少脱氧剂和合金用量,节约材料成本

提高大包使用寿命。通过控制大包含渣量,减轻钢渣对大包耐火材料的侵蚀,从而提高大包寿命

减少钢渣对出钢口、内水口磨损,延长出钢口、内水口使用寿命

降低工人劳动强度,降低人为因素的影响:在高温、多粉尘环境下,长期用肉眼观察钢流下渣情况会影响视力,身体疲劳。使用该系统后可以减轻这些危害

红外转炉案例分享

宝钢湛江钢铁有限公司于2011年5月25日在广东省湛江市金海酒店挂牌成立,淘汰广东省落后炼钢产能1000万吨,湛江钢铁项目的设计建设规模为年产1000万吨级钢铁厂,总投资697亿元。

中国国家发展和改革委员会网站2012年5月24日发布重要消息,在2012年5月31日在湛江东海岛正式动工。

宝钢湛江项目于2015年10月份1号高炉投产,与此同时1#,2#转炉配套同步投入使用。

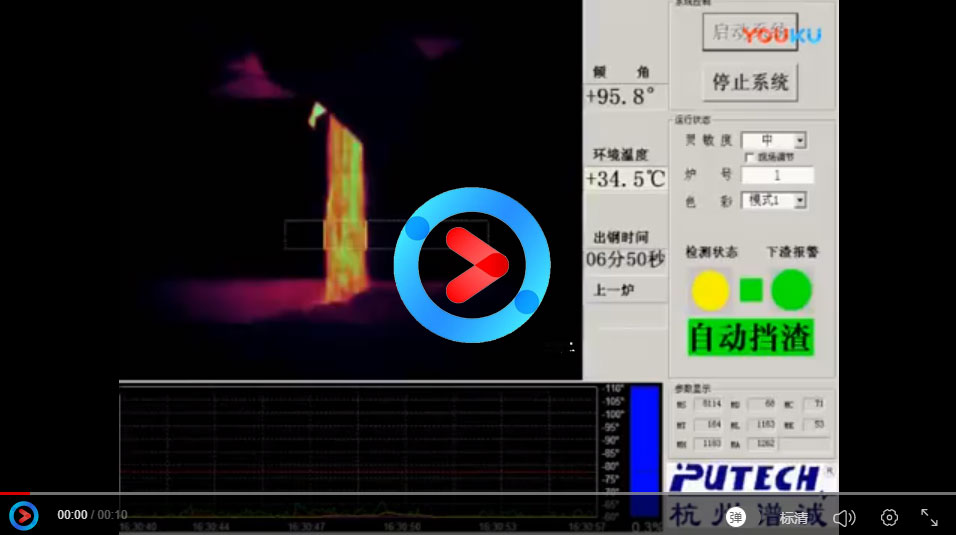

红外转炉下渣检测系统利用红外频率范围内钢水和炉渣的不同辐射行为来判断钢水下渣。红外转炉出钢下渣检测系统的红外传感器安装在距转炉出钢口10~30米左右的水平位置,远离高温区域,具有较高的使用寿命。同时,传感器具备内部温度控制、自动除尘以及金属外罩密闭保护,提高系统可靠性。该系统检测准确,安装维护方便,可靠性高。

本项目经宝钢炼钢专家经多次对比与国内外厂家产品,实地考察论证后,最终得以在湛江项目上投入使用。宝钢湛江转炉300T出钢量,这是国内最大的转炉,对于我们来说这也是具有标志性的意思。红外下渣检测在300吨炉子上的配合滑板实现全自动控制,这就全球炼钢企业来说也是第一次尝试,

2015年9月21日到2015年9月30日杭州谱诚泰迪实业有限公司在宝钢湛江钢铁完成了1#、2#转炉红外下渣检测设备的安装工作,于2015年10月1日与滑板挡渣系统投入使用,截止10月29日设备调试正常。为了达到设备技术协议要求,与厂方协商于10月30日对该设备进行了考核验收。考核具体情况如下:

一、验收方案

技术协议验收目标:两个转炉上的两套系统同时进行验收,考核系统抬炉报警准确率,在考核期的连续100炉中报警准确率达98%,同时参与滑板联动控制。

二、验收数据

数据统计时间:2015年10月30日到2015年11月9日

具体数据

一号炉:数据总共125炉,其中有效数据123炉,准确率99.19%。

二号炉:数据总共128炉,其中有效炉数115炉,准确率99.26%.。

以下是宝钢湛江现场的安装图片

(详细案例视频请点击)